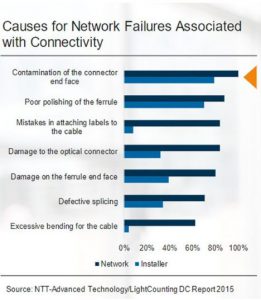

Vài năm trước, NTT Advanced Technology đã thực hiện một nghiên cứu để xem xét nguyên nhân khiến mạng bị lỗi. Kết quả là 98% người thi công và 80% chủ sở hữu mạng đã báo cáo rằng đầu nối quang bị nhiễm bẩn là nguyên nhân lớn nhất gây ra lỗi.

Mặt khác, đối với Cisco, “Quy trình kiểm tra và làm sạch các đầu nối sợi quang” của họ đề cập rằng “bất kỳ sự nhiễm bẩn trong kết nối sợi quang đều có thể gây ra sự cố cho thành phần hoặc sự cố của toàn bộ hệ thống” (1) và “ ngay cả những hạt bụi siêu nhỏ cũng có thể gây ra nhiều vấn đề cho các kết nối quang” (1)

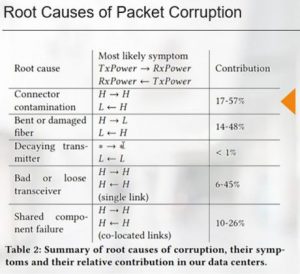

Ngoài ra, trong các hội nghị SIGCOMM (Nhóm lợi ích đặc biệt của Hiệp hội máy tính) vào năm 2017, đã xuất bản một tài liệu liên quan đến “Nguyên nhân gốc rễ dẫn đến hỏng gói tin” cho biết nhiễm bẩn đầu nối quang chiếm tỷ lệ từ 17% đến 57%.

Nhiều thông tin trước đây không chỉ xác nhận điều mà bất kỳ người thi công nào cũng đã biết đó là tầm quan trọng của việc làm sạch bề mặt cuối của đầu nối, mà còn đồng thời xác thực mong muốn đạt được kết nối sạch.

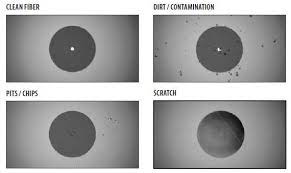

Khi bề mặt cuối của đầu nối sạch, chúng ta sẽ không gặp vấn đề gì khi truyền ánh sáng từ điểm này đến điểm khác. Tuy nhiên, khi chúng có bụi bẩn hoặc bất kỳ hạt nào có thể gây nhiễm bẩn ở bề mặt cuối, chúng ta sẽ thấy lượng ánh sáng được truyền đi bị tác động, nghĩa là tín hiệu bị suy giảm hoặc thậm chí lỗi trên toàn tuyến kết nối, điều đó được nhận biết bởi mức độ phản xạ ngược và suy hao chèn.

Theo Cisco, “một hạt kích thước 1 micromet có thể chặn tới 1% ánh sáng, tạo ra tổn thất 0,05 db” (1). Bây giờ hãy tưởng tượng điều gì sẽ xảy ra với sợi quang đơn mode nếu có một hạt kích thước 9 micromet, nó có thể chặn toàn bộ lõi sợi quang.

Chúng ta có thể tìm thấy các nguồn gây nhiễm bẩn đầu nối quang như:

- Bụi bẩn trong không khí hoặc tại môi trường làm việc ô nhiễm có thể làm nhiễm bẩn đầu nối.

- Dụng cụ và thiết bị kiểm tra bị nhiễm bẩn. Hãy tưởng tượng bạn đang làm việc tại hiện trường và bạn đang làm sạch đầu nối bằng một thiết bị soi không được bảo dưỡng đúng cách, bạn sẽ mang nhiều chất gây nhiễm bẩn lên bề mặt đầu nối.

- Các chất nhiễm bẩn khác như dầu trên da và kem dưỡng da tay có thể gây ra nhiễm bẩn trong quá trình xử lý sản phẩm.

- Nắp che bụi. Tùy thuộc vào cách xử lý và quy trình sản xuất nắp che bụi, một số hạt nhựa nhỏ cũng có thể mắc kẹt bên trong nắp. Nắp che bụi chỉ có tác dụng ngăn trầy xước chứ không có tác dụng ngăn các hạt bám vào bề mặt đầu nối. Một loại nhiễm bẩn khác liên quan đến nắp che bụi là rò rỉ khí gas. Do chất lượng nhựa được sử dụng để sản xuất nắp che bụi, sau khi tiếp xúc với nhiệt độ và thời gian trong quá trình vận chuyển hoặc lưu trữ, khí gas có thể rò rỉ, ngưng tụ và khô lại trên bề mặt của ống ferrule, tạo ra chất nhiễm bẩn gây ảnh hưởng đến hiệu suất của đầu nối. Cuối cùng, một nguồn nhiễm bẩn khác gây ra bởi nắp che bụi là ma sát bắt nguồn từ tiếp xúc giữa gốm của ống ferrule và nhựa của nắp che bụi; một số nhựa sẽ bị bong ra ở bề mặt bên trong của nắp che bụi và tạo ra các mảnh vụn bám vào bề mặt đầu nối.

Tác động tiềm ẩn của các chất gây nhiễm bẩn bề mặt đầu nối quang là sự tán xạ ánh sáng và hư hỏng vĩnh viễn ống ferrule.

Sự tán xạ ánh sáng có thể được xác định bởi phản xạ ngược và suy hao mạnh, trong khi hư hỏng vĩnh viễn có thể liên quan đến vết lõm và vết trầy xước ở bề mặt đầu nối quang.

Nguyên nhân của hiện tượng tán xạ ánh sáng và hư hỏng vĩnh viễn đều bắt nguồn từ quá trình ghép nối đầu nối quang:

- Di chuyển hạt. Nguyên nhân này sẽ ảnh hưởng đến việc truyền ánh sáng. Theo Fluke Networks, “Khi rút và cắm lại đầu nối, các hạt có thể di chuyển từ vị trí không gây ảnh hưởng sang vị trí gây ảnh hưởng kết nối” (3). Ngoài ra, JDSU (VIAVI) đề cập rằng “Mỗi lần đầu nối quang được kết nối với nhau, các hạt xung quanh lõi sợi quang bị thay đổi vị trí, khiến chúng di chuyển và lan rộng trên bề mặt sợi quang.” (4)

- Khoảng trống không khí hoặc sai lệch. JDSU (VIAVI) cũng đề cập rằng các hạt kích thước lớn có thể tạo ra các rào cản hoặc khe hở không khí ngăn cản sự tiếp xúc vật lý giữa các ống ferrule (5)

- Sự khuếch tán các hạt. JDSU (VIAVI) đề cập rằng các hạt lớn hơn 5 micron có xu hướng vỡ ra và khuếch tán khi thực hiện kết nối, điều này sẽ tạo ra các hạt nhỏ hơn có thể gây ra các vấn đề khác, không chỉ tắc nghẽn ánh sáng mà còn làm hỏng vĩnh viễn đầu nối quang. (5)

Chúng ta đã biết đâu là nguồn nhiễm bẩn và tác động của chất bẩn đối với bề mặt đầu nối, chúng ta hãy xem xét tiêu chuẩn tiêu biểu nhất được sử dụng khi kiểm tra bề mặt đầu nối, tiêu chuẩn được đề cập đến là IEC 61300-3-35.

Phiên bản hiện tại là phiên bản thứ hai từ tháng 6 năm 2015 và tiêu chuẩn này được biết đến là “Phương pháp đánh giá chất lượng bề mặt đầu nối sợi quang được mài nhẵn” (6). Tuy nhiên, điều quan trọng cần đề cập là trong quy trình của tiêu chuẩn, nhấn mạnh rằng “Việc kiểm tra độ sạch sẽ được thực hiện trước khi kiểm tra tình trạng bề mặt cuối được mài nhẵn” (6). Điều quan trọng cần đề cập là IEC là một tài liệu tham khảo tốt để phân tích bề mặt đầu nối quang. Tuy nhiên, đây không phải là tiêu chuẩn để làm sạch bề mặt đầu nối.

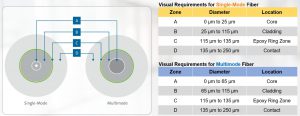

IEC xác định bốn khu vực khác nhau cần tập trung để đánh giá bề mặt đầu nối: lõi (core), lớp phản xạ (cladding), lớp bao phủ epoxy xung quanh (epoxy ring) và lớp bảo vệ (contact). Kích thước các khu vực sẽ khác nhau tùy thuộc vào loại sợi quang SMF (Single-mode Fiber) hoặc MMF (Multi-mode Fiber):

Tuy nhiên, các phạm vi từ A đến D chỉ chiếm tỷ lệ nhỏ trong tổng diện tích ống ferrule.

Hãy lấy ví dụ về một đầu nối quang LC có đường kính 1,25 mm, khu vực từ A đến D được chỉ định bởi IEC chỉ chiếm 4% tổng đường kính ống ferrule, điều này có nghĩa là diện tích còn lại chiếm 96%, hãy gọi khu vực mới này là “vùng X”.

Ngoài ra, đối với các bản sửa đổi trong tương lai, IEC đang tìm cách loại bỏ khu vực C và D khỏi tiêu chuẩn. Điều này có nghĩa là trong cùng một ví dụ đầu nối quang LC, chúng ta chỉ xem xét 1% tổng diện tích ống ferrule, trong khi diện tích “vùng X” bây giờ sẽ là 99%, nghĩa là 99% diện tích ống ferrule sẽ không được chú ý.

Thay đổi này sẽ xảy ra bởi vì đối với các đầu nối đa sợi quang bên trong ống ferrule hình chữ nhật như các đầu nối MPO, tiêu chuẩn chỉ đề cập đến vùng A và B để xem xét.

Sự thay đổi này sẽ tăng nguy cơ khuếch tán và lan rộng các hạt nhiễm bẩn như chúng ta đã thấy; và thật không may, ngay cả khi các máy soi cho thấy bề mặt cuối sạch như thế nào trong các vùng do IEC xác định, chúng sẽ không cho chúng ta thấy điều gì xảy ra trong “vùng X”.

Từ tất cả những điều này, chúng ta có thể rút ra kết luận về tầm quan trọng của việc các đầu nối sạch khi thực hiện bất kỳ kết nối nào trong trung tâm dữ liệu.

Khi làm sạch đầu nối quang tại hiện trường, chúng ta có thể tham khảo hai phương pháp khác nhau:

- Làm sạch khô. Bút làm sạch hoặc dụng cụ nhấn là các thiết bị làm sạch sử dụng vải khô để lau bề mặt đầu nối quang. Các dụng cụ nhấn chủ yếu được sử dụng để làm sạch các cổng trên hộp đấu nối quang, nhưng chắc chắn làm sạch khô sẽ không hiệu quả khi có chất gây ô nhiễm là dầu mỡ.

- Làm sạch ướt/làm sạch từ ướt sang khô. Đối với phương pháp này, bề mặt đầu nối được lau trên khu vực ẩm ướt (sử dụng dung môi) và lau lại trên khu vực khô ráo để loại bỏ lượng dung môi dư thừa. Tuy nhiên, nếu không được thực hiện đúng cách hoặc không sử dụng đúng chất liệu có thể tạo ra các điện tích tĩnh góp phần làm nhiễm bẩn ống ferrule của đầu nối.

Các phương pháp này cực kỳ hữu ích khi làm sạch tại hiện trường và sẽ đánh giá các vùng được xác định bởi IEC. Tuy nhiên, chúng ta vẫn sẽ thấy tình trạng làm sạch kém hoặc không được làm sạch ở “vùng X”. Điều này có thể dẫn đến sự khuếch tán của chất bẩn sang các khu vực khác, sự nhân lên của các hạt nhiễm bẩn và các vấn đề về hiệu suất.

Sự thật là không có cách nào để tiếp cận một đầu nối quang sạch hoàn hảo. Như đã đề cập khi xem xét các nguồn nhiễm bẩn khác nhau, ngay cả thiết bị soi cũng có thể đưa và di chuyển bụi bẩn hoặc mảnh vụn cực nhỏ lên bề mặt đầu nối khiến kết nối của bạn không đáp ứng được các tiêu chuẩn về suy hao trên đường truyền.

Tóm lại, việc vệ sinh là cực kỳ quan trọng, bề mặt của đầu nối bị nhiễm bẩn là nguyên nhân chính gây ra lỗi mạng. Sự hiện diện của các chất gây ô nhiễm trên bề mặt đầu nối sẽ có tác động trực tiếp đến hiệu suất của đường truyền, gây suy giảm tín hiệu và có thể nhận biết được thông qua suy hao chèn mạnh và phản xạ ngược, thêm vào đó là nguy cơ gây hư hỏng vĩnh viễn bề mặt đầu nối.

Xem thêm thông tin sản phẩm:

Nguồn: Corning (https://www.corning.com/data-center/worldwide/en/home/knowledge-center/importance-of-connector-end-face-cleaning.html)